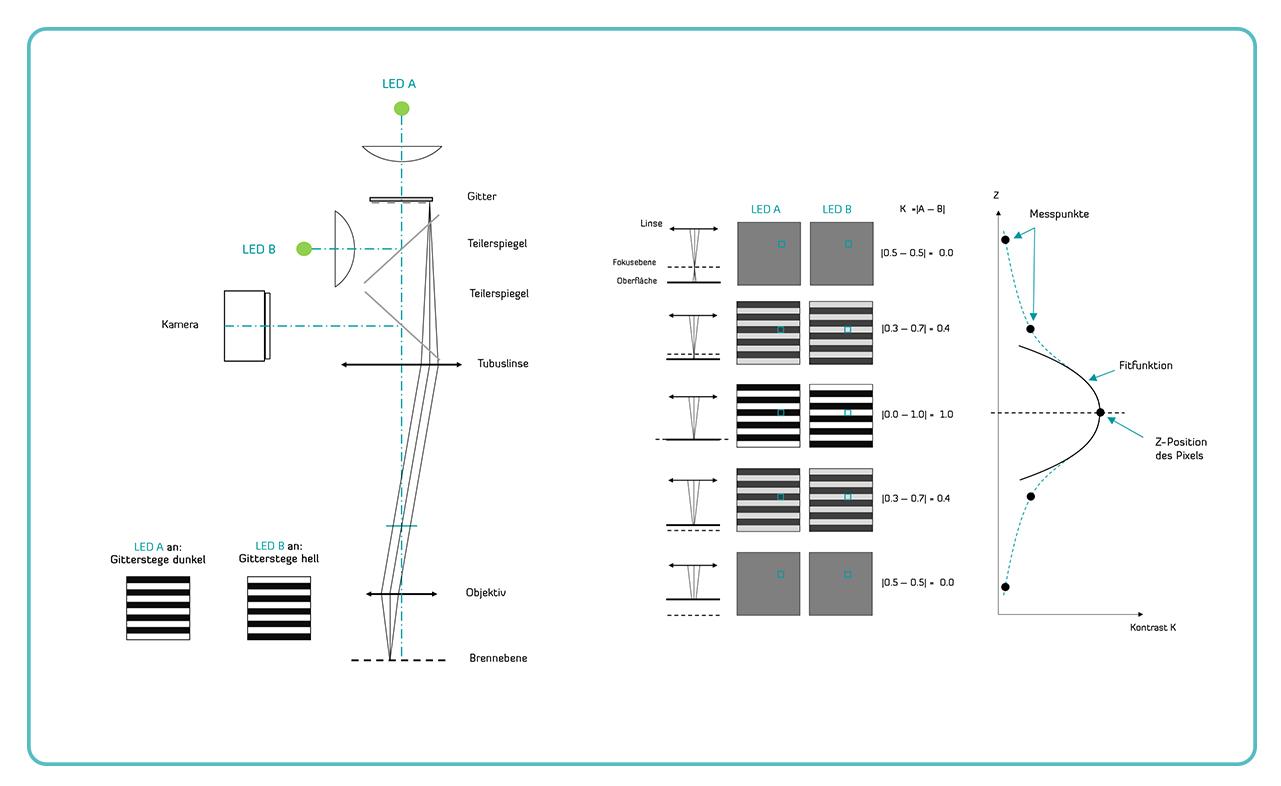

Während der konfokalen Messung mit dem SIM-Verfahren werden beide LEDs (Beleuchtung A und Beleuchtung B) abwechselnd angesteuert, was den Fokus durch die Topographie bewegt. Bei aktivierter Beleuchtung A wird das Gitter in Transmission in die Brennebene abgebildet (siehe „Beleuchtung A an“). Anschließend wird die Beleuchtung B aktiviert und das Gitter durch Reflexion an den verchromten Stegen unter Verwendung von Teilerspiegeln in die Brennebene abgebildet (siehe „Beleuchtung B an“). Der Bildsensor nimmt so die Oberfläche mit dem abgebildeten Gitter auf, wodurch während der Bewegung durch die Topographie jeweils zwei 180° phasenverschobene Abbildungen zur Verfügung stehen.

Die Berechnung des Messergebnisses erfolgt durch die Berechnung des Differenzkontrastes der beiden Aufnahmen. Es entsteht für jeden Messpunkt eine Point Spread Function (PSF), aus der die z-Koordinate mit einem Gauß-Fit bestimmt wird. Nachfolgend wird ein mehrstufiger Qualitätsfilter angewandt, so dass nur Messpunkte mit hoher Datenqualität in die Auswertung übernommen werden.