Surface metrology and inspection from Confovis

Optical inspection of demanding surfaces and precise 3D metrology

Confovis is developer and manufacturer of AOI tools and of optical 3D metrology systems for industry and research.

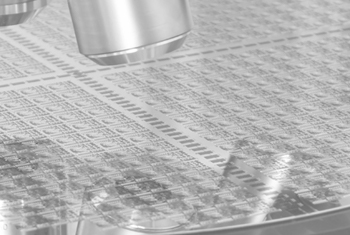

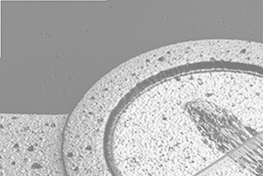

Our systems are used and applied in the fields of semiconductors, MEMS and advanced packaging (WAFERinspect AOI tools and metrology tools) as well as in the automotive, aerospace and optical industries for the evaluation of functional surfaces (TOOLinspect measuring systems).

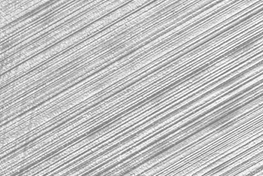

The patented confocal Confovis measuring system (structured illumination microscopy [SIM]) in combination with the high optical resolution of the AOI systems sets new standards for the inspection and dimensional measurement of complex surfaces. Confovis TOOLinspect has been designed for the automated measurement of surface roughness, micro contour as well as wear and tear of complex functional components and cutting tools. Its high competence in mechanical engineering in conjunction with Beckhoff real-time controls allows Confovis to offer tailor-made industrial solutions.