Oberflächenmesstechnik und -inspektion von Confovis

Optische Inspektion AOI von anspruchsvollen Oberflächen und präzise 3D-Metrologie

Confovis ist Entwickler und Hersteller von AOI Tools und optischen 3D-Oberflächenmesssystemen für Industrie und Forschung.

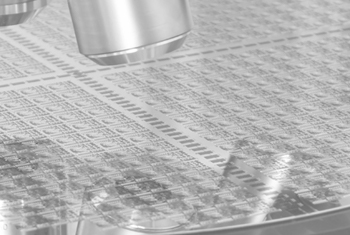

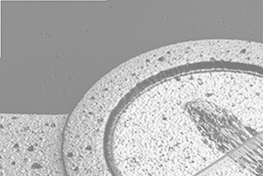

Unsere Systeme finden Einsatz in den Bereichen Halbleiter, MEMS und Advanced Packaging (WAFERinspect AOI Tools und Messsysteme) sowie in den Bereichen Automotive, Aerospace und der optischen Industrie für die Bewertung funktionaler Oberflächen (TOOLinspect Messsysteme).

Das patentierte konfokale Confovis Messverfahren (Structured Illumination Microscopy, SIM) setzt in Kombination mit der hohen optischen Auflösung der AOI Systeme neue Maßstäbe für die Inspektion und dimensionale Vermessung komplexer Oberflächen.